บ้าน / ทรัพยากร / บล็อก / ข่าวสารอุตสาหกรรม / วิธีการประมวลผลและการใช้งานชิ้นส่วนที่ไม่ใช่โลหะขั้นสูง

วิธีการประมวลผลและการใช้งานชิ้นส่วนที่ไม่ใช่โลหะขั้นสูง

ในด้านการผลิต วิวัฒนาการของวิธีการแปรรูปชิ้นส่วนที่ไม่ใช่โลหะมีบทบาทสำคัญในการเพิ่มประสิทธิภาพของผลิตภัณฑ์ ลดต้นทุน และส่งเสริมการออกแบบที่สร้างสรรค์ วัสดุที่ไม่ใช่โลหะ เช่น พลาสติก เซรามิก วัสดุผสม และแก้ว มีคุณสมบัติเฉพาะตัว เช่น น้ำหนักเบา ทนทานต่อการกัดกร่อน และเป็นฉนวนกันความร้อน ทำให้วัสดุเหล่านี้กลายเป็นสิ่งที่ขาดไม่ได้ในอุตสาหกรรมต่างๆ

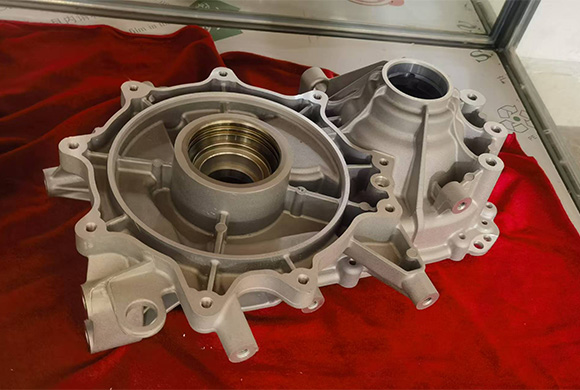

1. การฉีดขึ้นรูป: อุปกรณ์สำคัญของการแปรรูปพลาสติก

ภาพรวมกระบวนการ

การฉีดขึ้นรูปเป็นกระบวนการผลิตที่ใช้กันอย่างแพร่หลายสำหรับการผลิตชิ้นส่วนพลาสติกปริมาณมาก การฉีดขึ้นรูปเกี่ยวข้องกับการหลอมพลาสติก ฉีดเข้าไปในโพรงแม่พิมพ์ภายใต้แรงดัน แล้วจึงทำให้เย็นตัวลงเพื่อทำให้ชิ้นส่วนแข็งตัว วิธีการนี้ให้ความแม่นยำ ความสามารถในการทำซ้ำ และคุ้มค่า โดยเฉพาะอย่างยิ่งสำหรับรูปทรงเรขาคณิตที่ซับซ้อน

ความก้าวหน้า

ความก้าวหน้าล่าสุดในการฉีดขึ้นรูป ได้แก่ การขึ้นรูปหลายส่วนประกอบ ซึ่งช่วยให้สามารถรวมวัสดุต่างๆ ไว้ในแม่พิมพ์เดียว และการติดฉลากในแม่พิมพ์ ซึ่งผสานกราฟิกหรือข้อความลงในชิ้นงานโดยตรง นวัตกรรมเหล่านี้ช่วยเพิ่มความสวยงามและการใช้งาน

แอปพลิเคชัน

ชิ้นส่วนฉีดขึ้นรูปมีอยู่ทั่วไปในส่วนประกอบยานยนต์ อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค บรรจุภัณฑ์ และอุปกรณ์ทางการแพทย์ ด้วยคุณสมบัติที่หลากหลายจึงเหมาะสำหรับการใช้งานที่หลากหลายที่ต้องการความทนทาน ความแม่นยำ และความคุ้มค่า

2. การผลิตแบบเติมแต่ง: การปฏิวัติการปรับแต่งและความซับซ้อน

ภาพรวมเทคโนโลยี

การผลิตแบบเติมแต่ง หรือการพิมพ์ 3 มิติ กำลังพลิกโฉมการผลิตชิ้นส่วนที่ไม่ใช่โลหะ ด้วยการสร้างรูปทรงเรขาคณิตที่ซับซ้อนและงานออกแบบเฉพาะบุคคล กระบวนการต่างๆ เช่น การสร้างแบบจำลองแบบหลอมรวม (FDM), สเตอริโอลิโทกราฟี (SLA) และเลเซอร์ซินเทอร์ริงแบบเลือกเฉพาะ (SLS) มักถูกนำมาใช้กับพลาสติก วัสดุผสม และเซรามิก

นวัตกรรม

ความก้าวหน้าด้านวัสดุ เช่น พอลิเมอร์ประสิทธิภาพสูงและเซรามิกที่เข้ากันได้ทางชีวภาพ ช่วยขยายขอบเขตการใช้งาน การพิมพ์หลายวัสดุและระบบไฮบริดที่ผสานรวมกระบวนการเติมแต่งและการลบออก ช่วยเสริมศักยภาพให้ดียิ่งขึ้น

แอปพลิเคชัน

การผลิตแบบเติมแต่งกำลังปฏิวัติอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมการบินและอวกาศ ซึ่งส่วนประกอบที่มีน้ำหนักเบาและแข็งแรงเป็นสิ่งสำคัญ และด้านการดูแลสุขภาพ ซึ่งการปลูกถ่ายและอุปกรณ์เทียมเฉพาะผู้ป่วยกำลังกลายเป็นมาตรฐาน

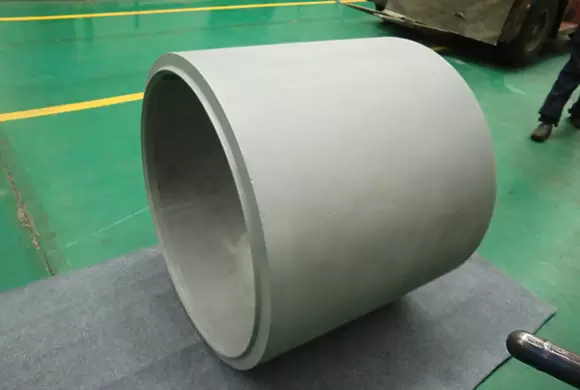

3. เทคนิคการขึ้นรูปเซรามิก: การใช้ประโยชน์จากวัสดุประสิทธิภาพสูง

วิธีการแบบดั้งเดิมและขั้นสูง

ชิ้นส่วนเซรามิกมักผลิตผ่านกระบวนการต่างๆ เช่น การหล่อแบบสลิป การอัดแห้ง และการเผาผนึก เทคนิคขั้นสูง ได้แก่ การอัดไอโซสแตติกร้อน (HIP) เพื่อเพิ่มความหนาแน่นและคุณสมบัติเชิงกล และการหล่อแบบเจลสำหรับรูปทรงที่ซับซ้อน

นวัตกรรมวัสดุ

การพัฒนาของวัสดุเซรามิกขั้นสูง เช่น คอมโพสิตเซอร์โคเนียและอะลูมินา ช่วยเพิ่มความทนทานต่อการสึกหรอ เสถียรภาพทางความร้อน และความทนทานต่อการกัดกร่อน

แอปพลิเคชัน

ชิ้นส่วนเซรามิกถูกนำไปใช้ในเครื่องมือตัด ชิ้นส่วนเครื่องยนต์ และอุปกรณ์ทางการแพทย์ เนื่องจากมีความแข็ง ทนทาน และเข้ากันได้ทางชีวภาพ นอกจากนี้ยังมีความสำคัญอย่างยิ่งในอุปกรณ์อิเล็กทรอนิกส์เนื่องจากคุณสมบัติในการเป็นฉนวน

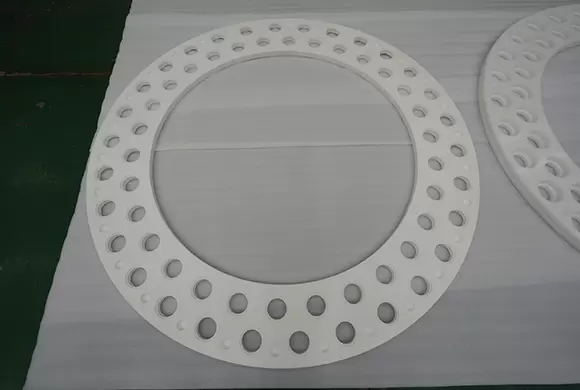

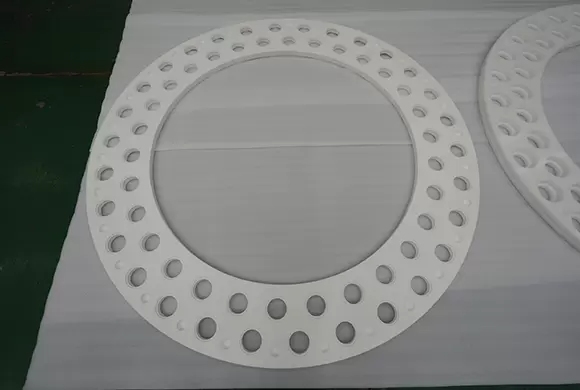

4. การผลิตแบบผสม: การสร้างสมดุลระหว่างความแข็งแรงและน้ำหนัก

เทคนิคการประมวลผล

วัสดุคอมโพสิตซึ่งประกอบด้วยเส้นใยเสริมแรงที่ฝังอยู่ในเมทริกซ์เรซิน จะได้รับการประมวลผลด้วยวิธีการต่างๆ เช่น การบ่มด้วยหม้ออัดแรงดัน การขึ้นรูปเรซินถ่ายโอน (RTM) และการขึ้นรูปเรซินถ่ายโอนโดยใช้ความช่วยเหลือจากสูญญากาศ (VARTM)

ความก้าวหน้าทางเทคโนโลยี

นวัตกรรมด้านระบบอัตโนมัติ เช่น การวางชิ้นงานด้วยหุ่นยนต์และการวางเทป ช่วยเพิ่มประสิทธิภาพการผลิตและคุณภาพของชิ้นส่วน เทคนิคการอบชิ้นงานนอกหม้ออัดความดัน (Autoclave) ช่วยลดต้นทุนและทำให้การผลิตมีขนาดใหญ่ขึ้น

แอปพลิเคชัน

วัสดุคอมโพสิตมีบทบาทสำคัญในอุตสาหกรรมการบินและอวกาศสำหรับโครงสร้างน้ำหนักเบา ยานยนต์สำหรับการประหยัดเชื้อเพลิง และพลังงานลมสำหรับความแข็งแรงและความทนทานของใบพัด การผสมผสานระหว่างความแข็งแรงสูงและน้ำหนักเบาทำให้วัสดุคอมโพสิตเหมาะอย่างยิ่งสำหรับการใช้งานที่เน้นประสิทธิภาพ

5. การขึ้นรูปและการตัดกระจก: ความแม่นยำและความสวยงาม

เทคนิคการขึ้นรูป

ชิ้นส่วนแก้วขึ้นรูปด้วยกระบวนการต่างๆ เช่น การเป่า การกด และการดึง เทคนิคขั้นสูง เช่น การขึ้นรูปแก้วแบบแม่นยำ (PGM) และการสร้างแบบจำลองการหลอมรวม (แบบแก้ว) ช่วยให้สามารถผลิตชิ้นส่วนที่มีความแม่นยำสูงและมีรูปทรงที่ซับซ้อนได้

งานกลึงและงานตกแต่ง

การตัดเฉือนกระจกแม้จะท้าทายเนื่องจากความเปราะบาง แต่ด้วยเครื่องมือเพชรขั้นสูงและเครื่องจักร CNC ที่มีความแม่นยำสูง เทคนิคการกัดและขัดด้วยสารเคมีจะช่วยเสริมความเรียบเนียนให้กับพื้นผิว

แอปพลิเคชัน

ส่วนประกอบของกระจกมีความสำคัญอย่างยิ่งในอุตสาหกรรมออปติกส์ อุปกรณ์อิเล็กทรอนิกส์ และผลิตภัณฑ์อุปโภคบริโภค เนื่องจากมีความโปร่งใส ความแข็ง และความสวยงาม นวัตกรรมการขึ้นรูปและการตัดกระจกกำลังขับเคลื่อนความก้าวหน้าของจอแสดงผล เซ็นเซอร์ และเทคโนโลยีแบบสวมใส่

บทสรุป

วิธีการประมวลผลขั้นสูงสำหรับชิ้นส่วนที่ไม่ใช่โลหะกำลังขับเคลื่อนความก้าวหน้าอย่างมากในอุตสาหกรรมต่างๆ ตั้งแต่การฉีดขึ้นรูปและการผลิตแบบเติมแต่ง ไปจนถึงการขึ้นรูปเซรามิกและการผลิตวัสดุผสม เทคนิคเหล่านี้มอบความแม่นยำ ความคล่องตัว และความคุ้มค่าที่เหนือชั้น ในขณะที่วิทยาศาสตร์วัสดุยังคงพัฒนาอย่างต่อเนื่อง ศักยภาพในการนำไปประยุกต์ใช้ของชิ้นส่วนที่ไม่ใช่โลหะก็จะยิ่งขยายตัวมากขึ้น ซึ่งจะทำให้บทบาทของชิ้นส่วนเหล่านี้แข็งแกร่งยิ่งขึ้นในอุตสาหกรรมการผลิตสมัยใหม่