บ้าน / ทรัพยากร / บล็อก / ข่าวสารอุตสาหกรรม / การสำรวจกระบวนการผลิตขั้นสูงและเทคโนโลยีสำหรับโรเตอร์เครื่องกำเนิดไฟฟ้า

การสำรวจกระบวนการผลิตขั้นสูงและเทคโนโลยีสำหรับโรเตอร์เครื่องกำเนิดไฟฟ้า

ในด้านการผลิตพลังงาน โรเตอร์ของเครื่องกำเนิดไฟฟ้ามีบทบาทสำคัญในการแปลงพลังงานกลเป็นพลังงานไฟฟ้าอย่างมีประสิทธิภาพและความน่าเชื่อถือสูงสุด ด้วยความก้าวหน้าทางเทคโนโลยีอย่างต่อเนื่องและความต้องการพลังงานสะอาดที่มีประสิทธิภาพเพิ่มขึ้น การออกแบบและการผลิตโรเตอร์ของเครื่องกำเนิดไฟฟ้าจึงมีความซับซ้อนและความต้องการมากขึ้น

ภาพรวมและความท้าทายในการออกแบบ

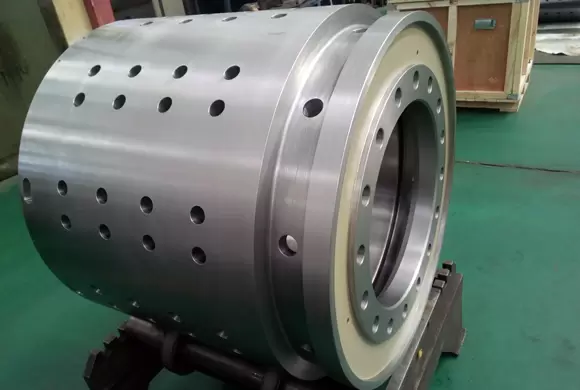

โรเตอร์ของเครื่องกำเนิดไฟฟ้าเป็นส่วนประกอบที่ซับซ้อน โดดเด่นด้วยขนาดที่ใหญ่ น้ำหนักที่มาก และรูปทรงเรขาคณิตที่ซับซ้อน คุณสมบัติและความท้าทายหลักในการออกแบบ:

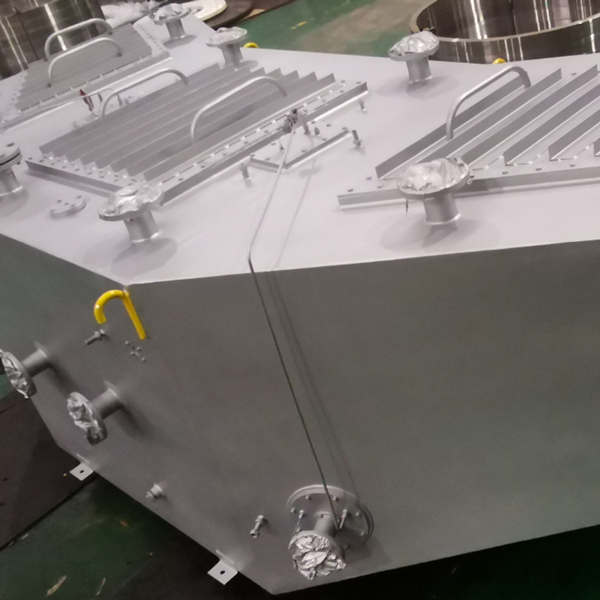

ขนาดและน้ำหนักชิ้นส่วนขนาดใหญ่:โดยทั่วไป ชิ้นส่วนโรเตอร์ของเครื่องกำเนิดไฟฟ้าจะมีน้ำหนักมากกว่าหนึ่งตัน ซึ่งจำเป็นต้องใช้อุปกรณ์การผลิตที่แข็งแกร่งและขั้นตอนการจัดการ

ข้อกำหนดด้านความแม่นยำ:ความคลาดเคลื่อนของขนาดขั้นต่ำที่ต้องการคือ 0.025 มม. และค่าความคลาดเคลื่อนของตำแหน่งคือ 0.03 มม. การปฏิบัติตามมาตรฐานความแม่นยำสูงเหล่านี้เป็นสิ่งสำคัญอย่างยิ่งยวดเพื่อรับประกันประสิทธิภาพการทำงานและอายุการใช้งานที่ยาวนานของโรเตอร์

ความซับซ้อนในการผลิต:เนื่องจากขนาดและความแม่นยำของชิ้นส่วน ทำให้การประมวลผลมีความยุ่งยากอย่างมาก วิธีการผลิตแบบดั้งเดิมมักประสบปัญหาในการบรรลุความแม่นยำและผิวสำเร็จตามที่ต้องการ

กระบวนการผลิตขั้นสูง

เพื่อรับมือกับความท้าทายเหล่านี้ จึงได้มีการพัฒนาและนำกระบวนการและเทคโนโลยีการผลิตขั้นสูงหลายประการมาใช้

1. การกลึงที่มีความแม่นยำ

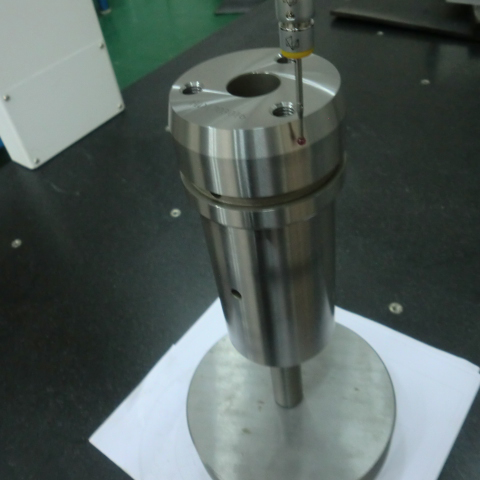

การตัดเฉือนที่แม่นยำเป็นพื้นฐานสำคัญในการผลิตโรเตอร์เครื่องกำเนิดไฟฟ้า ด้วยการใช้เครื่องจักรควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) ที่ทันสมัย ผู้ผลิตจึงสามารถบรรลุความคลาดเคลื่อนที่แคบตามข้อกำหนดของการออกแบบโรเตอร์สมัยใหม่ เทคนิคต่างๆ เช่น การกัดความเร็วสูงและการตัดเฉือนแบบห้าแกน ช่วยให้สามารถกัดชิ้นงานที่ซับซ้อนได้อย่างแม่นยำและมีคุณภาพพื้นผิวที่ยอดเยี่ยม

การกลึงห้าแกน:เทคโนโลยีนี้ช่วยให้สามารถกลึงรูปร่างที่ซับซ้อนได้ในการตั้งค่าเดียว ช่วยลดข้อผิดพลาดในการจัดการและการตั้งค่า และเพิ่มความแม่นยำ

การวัดระหว่างกระบวนการ:การบูรณาการระบบการวัดระหว่างกระบวนการช่วยให้แน่ใจว่าแต่ละขั้นตอนของการตัดเฉือนจะตรงตามค่าความคลาดเคลื่อนที่ระบุ ทำให้ลดความจำเป็นในการแก้ไขหลังการตัดเฉือนให้น้อยที่สุด

2. การผลิตแบบเติมแต่ง (การพิมพ์ 3 มิติ)

การผลิตแบบเติมแต่ง โดยเฉพาะการพิมพ์โลหะ 3 มิติ มีข้อได้เปรียบเฉพาะตัวสำหรับการผลิตโรเตอร์ของเครื่องกำเนิดไฟฟ้า ด้วยการสร้างชั้นวัสดุเพื่อให้ได้รูปทรงตามต้องการ AM สามารถผลิตช่องระบายความร้อนภายในที่ซับซ้อนและคุณสมบัติที่ซับซ้อนอื่นๆ ซึ่งยากหรือเป็นไปไม่ได้ที่จะบรรลุด้วยวิธีการแบบดั้งเดิม

รูปทรงเรขาคณิตที่ซับซ้อน: AM ช่วยให้สามารถสร้างช่องระบายความร้อนที่ซับซ้อนภายในโรเตอร์ได้ ช่วยเพิ่มประสิทธิภาพในการจัดการความร้อนและเพิ่มประสิทธิภาพ

ประสิทธิภาพของวัสดุ:การสูญเสียวัสดุที่ลดลงและความสามารถในการใช้โลหะผสมประสิทธิภาพสูงส่งผลให้โรเตอร์มีน้ำหนักเบาและแข็งแกร่งยิ่งขึ้น

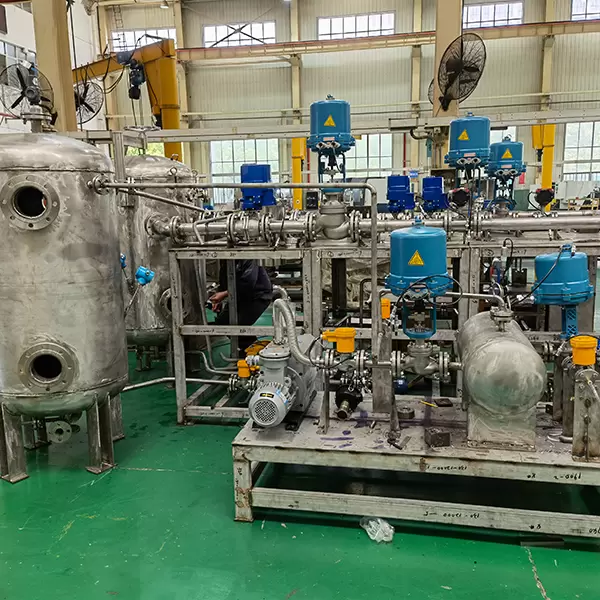

3. การเชื่อมด้วยลำแสงอิเล็กตรอน (EBW)

การเชื่อมด้วยลำแสงอิเล็กตรอนเป็นกระบวนการสำคัญในการผลิตโรเตอร์ โดยเฉพาะอย่างยิ่งการเชื่อมชิ้นส่วนขนาดใหญ่ EBW ให้ลำแสงอิเล็กตรอนที่มีพลังงานสูงและมีจุดรวมแสงที่หลอมละลายวัสดุบริเวณรอยต่อ ส่งผลให้เกิดรอยเชื่อมที่แคบและลึก โดยมีบริเวณที่ได้รับผลกระทบจากความร้อนน้อยที่สุด

ความแม่นยำสูง: EBW ช่วยให้ควบคุมกระบวนการเชื่อมได้อย่างแม่นยำ ลดการบิดเบือนให้น้อยที่สุด และรักษาระดับความคลาดเคลื่อนที่เข้มงวด

รอยเชื่อมที่ปราศจากข้อบกพร่อง:กระบวนการนี้ทำให้เกิดรอยเชื่อมที่มีรูพรุนต่ำมากและมีความไวต่อรอยแตกร้าว ช่วยเพิ่มความสมบูรณ์ของโครงสร้างโรเตอร์

การปรับปรุงประสิทธิภาพโครงสร้างและประสิทธิภาพการประกอบ

การนำกระบวนการผลิตขั้นสูงเหล่านี้มาใช้ส่งผลให้การออกแบบและการผลิตโรเตอร์เครื่องกำเนิดไฟฟ้าได้รับการปรับปรุงอย่างมีนัยสำคัญ

ปรับปรุงประสิทธิภาพโครงสร้าง

ด้วยการใช้วัสดุประสิทธิภาพสูงและเทคนิคการผลิตที่แม่นยำ ประสิทธิภาพโครงสร้างโดยรวมของโรเตอร์เครื่องกำเนิดไฟฟ้าจึงได้รับการปรับปรุง คุณสมบัติต่างๆ เช่น ช่องระบายความร้อนที่ปรับให้เหมาะสมและการออกแบบที่ช่วยลดแรงเค้น ล้วนช่วยเพิ่มประสิทธิภาพเชิงความร้อนและความแข็งแรงเชิงกล

ลดเวลาการประกอบ

กระบวนการผลิตขั้นสูง โดยเฉพาะอย่างยิ่งการผลิตแบบเติมแต่ง (Additive Manufacturing) และการตัดเฉือนแม่นยำ (Precision Machining) ได้ปรับปรุงกระบวนการประกอบโรเตอร์ให้มีประสิทธิภาพมากขึ้น ส่วนประกอบที่เคยประกอบโดยใช้ชิ้นส่วนและตัวยึดหลายชิ้น ปัจจุบันสามารถผลิตเป็นชิ้นเดียวได้ ช่วยประหยัดเวลาในการประกอบและลดโอกาสเกิดข้อผิดพลาดในการประกอบได้อย่างมาก

การออกแบบแบบบูรณาการ:การผลิตแบบเติมแต่งช่วยให้สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนเป็นชิ้นเดียวได้ จึงไม่จำเป็นต้องประกอบชิ้นส่วนหลายชิ้น

สายการประกอบอัตโนมัติ:การบูรณาการระบบอัตโนมัติและหุ่นยนต์ในสายการประกอบช่วยลดการจัดการด้วยมือและเพิ่มผลผลิต

ตอบสนองความต้องการความแม่นยำ

การผสมผสานระหว่างการตัดเฉือนที่แม่นยำ การวัดระหว่างกระบวนการ และเทคนิคการเชื่อมขั้นสูง ช่วยให้มั่นใจได้ว่าโรเตอร์ของเครื่องกำเนิดไฟฟ้าเป็นไปตามข้อกำหนดด้านความแม่นยำที่เข้มงวด ความคลาดเคลื่อนของขนาดขั้นต่ำ 0.025 มม. และความคลาดเคลื่อนของตำแหน่ง 0.03 มม. ทำได้อย่างสม่ำเสมอ รับประกันประสิทธิภาพการทำงานและความน่าเชื่อถือของโรเตอร์

บทสรุป

การสำรวจกระบวนการผลิตและเทคโนโลยีขั้นสูงสำหรับโรเตอร์เครื่องกำเนิดไฟฟ้า ส่งผลให้เกิดความก้าวหน้าอย่างมากในด้านการออกแบบ ประสิทธิภาพการผลิต และประสิทธิภาพเชิงโครงสร้าง ด้วยการใช้ประโยชน์จากเครื่องจักรความแม่นยำ การผลิตแบบเติมแต่ง และการเชื่อมด้วยลำแสงอิเล็กตรอน ผู้ผลิตสามารถผลิตโรเตอร์ที่ตรงตามข้อกำหนดที่เข้มงวดที่สุด พร้อมกับลดเวลาและต้นทุนการประกอบ ในขณะที่ภาคพลังงานยังคงพัฒนาอย่างต่อเนื่อง เทคนิคการผลิตขั้นสูงเหล่านี้จะมีบทบาทสำคัญในการพัฒนาโรเตอร์เครื่องกำเนิดไฟฟ้าที่มีประสิทธิภาพ เชื่อถือได้ และยั่งยืนยิ่งขึ้น